尺寸及形狀

厚度加工:(此制程必须在镀膜前完成) 如同在材料一节所提到的,对玻璃的厚度加工,是一个既昂贵,风险又高的制程。但如果您真的没有其他选择,也只好对玻璃厚度加工了。厚度加工的基本方法,就是研磨它,利用研磨材料对玻璃表面慢慢的加压磨下去(也可以先做纵断面切割后研磨,减少研磨时间)。为何需要使用表面研磨这种缓慢耗工的制程方式呢?主要是基于平坦度平面度,平行度的考量。任何较快速的切割方式,平坦度,平行度,平行度都很难控制。 研磨又可分为粗磨和细磨(细磨又可称为抛光),粗磨的研磨砂颗粒较大,研磨皮的粗度大,以增快降厚度的效率。当达到预定厚度时,才用比较细的研磨砂研磨皮,抛光表面的光线穿透率和清澈度。只有这种方式能重新恢复玻璃表面的清澈度和透光性。 表面研磨:(此制程必须在镀膜前完成) 这类似厚度加工的第二步骤。表面研磨主要的功能是去除玻璃表面不想要的表面缺陷。如刮痕,刺孔,雾面,斑痕。但是它不能加工太多次,因为每次都会去掉一点玻璃厚度。而且当缺陷深入玻璃内部时,也不一定能把内部缺陷去除。它使用较细粒度的研磨砂,研磨液,研磨皮。速度也很慢。 研磨主要的问题是抛光伤痕,当研磨皮表面受损,或夹杂异物时,玻璃表面会因为这个损伤或异物,造成研磨压力不均匀,某部份的玻璃研磨程度不同于其他位置,所以肉眼会容易看出所谓的伤痕(或刮痕)。另外,因为研磨时的研磨砂和研磨液,都混合了一些材料,直接接触表面(甚至压入玻璃表面),因此研磨后的清洗,也很重要(洗干净也是一门学问,耗时又耗工)。

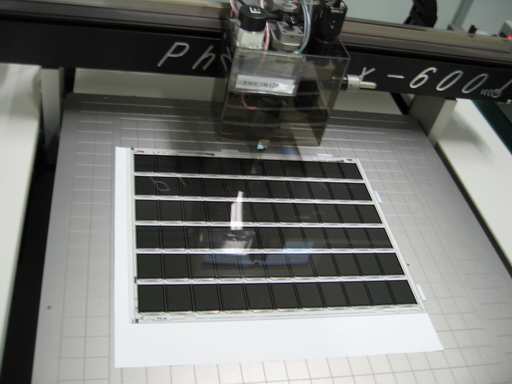

线切割Die Saw(Dicing):这个方法在半导体产业使用非常广泛,主要是用在将晶圆母片,切割成小片的成品颗粒(die)。因为成品粒的尺寸很小,所以切割的定位及精度的要求都很高。切割刀轮利用高速旋转和电脑定位的感测器相互配合,能精确的切割所要的尺寸。而且这种切割会把玻璃的切割断面,完全切开。所以它会有比较好的切割裂边,能接受较小的公差规格,不过它基本上只能切割矩形的形状。 Die Saw 一般能接受+/-0.03 mm 的公差,不过加工的成本稍微贵一点。

画线切割(异形切割):几百年来,画线切割一直是加工玻璃形状或尺寸的主要方法。它主要是用高硬度的钻石头刀,利用坚硬的钻石直接在玻璃上面画线(scribe),因为这样的画线,会造成玻璃深度方向的V型切口,一般切口深度约1/3~1 /2的玻璃厚度。当画完所需要的形状后,再直接用手扳折线两端的玻璃,玻璃就会因为应力关系,延着画线方向裂开。这个方法至今还是处理建筑玻璃的主力方法。 现代,辅助于电脑控制,画线机能够非常精确的画出所要的形状及定位。不过用人的两手去裂开玻璃,还是一样的,不易由机器取代。 这个画线方法,可以达成任何所需要的形状。矩形,圆形,椭圆形,梯形,甚至任何不规格的形状(不规格的形状必须手绘,无法由电脑直接成形)。不过它的主要缺点,也正是它的优点所造成的,画线的V型刀口需要再用手去剥开,这个剥开动作会造成边缘不规则的裂边。因为玻璃不是结晶状的物质,所以破裂的方向虽然会延着V形切口方向,但是还是会在其他方向上,有无法预期的小破裂产生,因此形成比Dicing大的裂边。 因为这个因素,一般画线切割的玻璃尺寸,接受公差都在+/-1.0mm附近, 裂边规格设在0.5~1mm。

钻圆:使用特殊的中空圆形钻头,施以高速旋转,能对玻璃钻出一个很漂亮的圆形成品。这个方法比画线切割快速,不过它需要先准备好特定尺寸的钻头,因此适合大量生产,小数量的生产需求并不太适合。它的尺寸控制,裂边品质都会比画线切割好。尺寸公差一般设在+/-0.1mm,裂边规格小于0.1mm。

|